借助MES系統與網絡技術搭建智能工廠的實踐指南

隨著工業4.0和智能制造浪潮的推進,制造執行系統(MES)與先進網絡技術的結合已成為構建智能工廠的核心路徑。智能工廠通過數據驅動、流程優化和實時協同,實現生產效率、質量和靈活性的全面提升。本文將系統闡述如何借助MES系統與網絡技術搭建智能工廠,涵蓋關鍵步驟、技術要點和實施建議。

一、MES系統在智能工廠中的核心作用

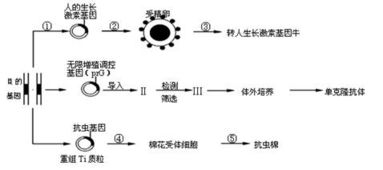

MES系統作為連接企業計劃層(ERP)與車間控制層(PLC/SCADA)的樞紐,在智能工廠中承擔著承上啟下的關鍵職能:

- 實時生產監控:通過采集設備狀態、生產進度和質量數據,實現生產過程透明化。

- 資源優化調度:動態分配人員、設備和物料,提升資源利用率。

- 質量管理閉環:建立從原料入庫到成品出庫的全流程質量追溯體系。

- 數據分析決策:利用歷史數據和實時信息,為工藝改進和異常處理提供支持。

二、網絡技術支撐智能工廠的底層架構

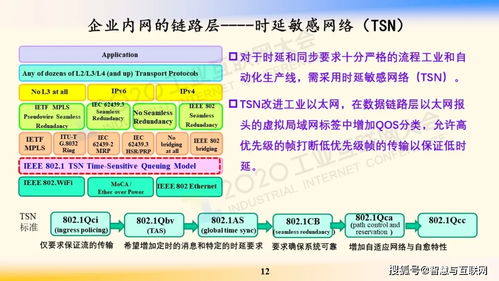

穩定高效的網絡是智能工廠數據傳輸與集成的生命線,需重點部署以下技術:

- 工業以太網與TSN(時間敏感網絡):提供高帶寬、低延遲的確定性通信,保障控制指令實時傳輸。

- 5G與無線專網:支持移動設備、AGV和AR終端的靈活接入,實現生產單元動態重構。

- 邊緣計算節點:在車間就近處理實時數據,降低云端負載并滿足低時延需求。

- 網絡安全防護:通過防火墻、入侵檢測和數據加密,構建縱深防御體系。

三、MES與網絡技術融合構建智能工廠的實踐路徑

- 基礎設施層部署:

- 鋪設全廠覆蓋的工業網絡,采用有線/無線混合架構。

- 部署邊緣服務器,實現數據本地預處理與云端同步。

- 數據集成與打通:

- 通過OPC UA、MQTT等協議連接PLC、傳感器與MES系統。

- 建立統一數據模型,消除信息孤島。

- 功能模塊實施:

- 生產調度模塊:基于網絡實時數據動態調整工單優先級。

- 質量管控模塊:利用視覺檢測設備聯網實現自動質檢與缺陷分析。

- 設備管理模塊:通過物聯網技術實現預測性維護。

- 智能應用開發:

- 利用數字孿生技術,在網絡中映射物理車間,實現虛擬調試與優化。

- 基于AI算法分析生產數據,優化工藝參數和能耗策略。

四、實施建議與挑戰應對

- 分階段推進:從標桿產線試點到全廠推廣,降低實施風險。

- 標準化建設:采用ISA-95等國際標準,確保系統兼容性與可擴展性。

- 人才隊伍建設:培養兼具OT與IT技能的復合型工程師。

- 應對安全挑戰:建立網絡安全管理規程,定期進行滲透測試與應急演練。

智能工廠的建設是MES系統與網絡技術深度融合的持續過程。通過夯實網絡基礎、深化數據應用并強化安全管理,企業能夠構建出響應敏捷、效率卓越的數字化生產體系,最終在激烈市場競爭中占據制高點。

如若轉載,請注明出處:http://www.yccs.com.cn/product/39.html

更新時間:2026-01-09 07:54:22